Arbeitsplan: Werkzeugwechselpunkt im Drehen

Letzte Änderung: 12.01.2023

In den Einstellungen des Arbeitsplans (und ggf. im Arbeitsschritt „Spannen“) wird eine Position (X/Z) für den Werkzeugwechsel definiert. Diese Position bezieht sich auf die verrechnete Schneidenspitze und ist im Auslieferzustand mit X150/Z150 vorbelegt.

Problematisch ist dieses Verfahren allerdings bei einem kleinen Arbeitsraum und beim Wechsel zwischen Außen- und Innendrehwerkzeugen (bzw. Bohrern):

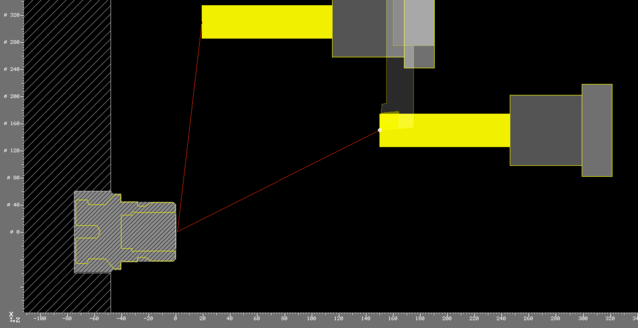

Bild 1: Vorgängerwerkzeug Außendrehmeißel (halbtransparent dargestellt), gefolgt von einem Vollbohrer. Der Vollbohrer fährt nach der Bearbeitung sehr weit in Z und stößt dabei womöglich an die Grenze des Arbeitsraums.

Bild 1: Vorgängerwerkzeug Außendrehmeißel (halbtransparent dargestellt), gefolgt von einem Vollbohrer. Der Vollbohrer fährt nach der Bearbeitung sehr weit in Z und stößt dabei womöglich an die Grenze des Arbeitsraums.

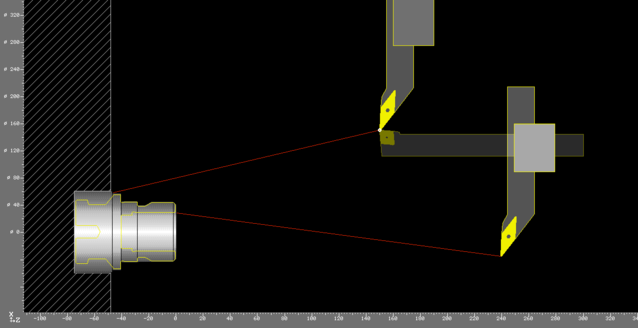

Bild 2: Vorgängerwerkzeug Innendrehmeißel, gefolgt von einem Außendrehmeißel. Der Startpunkt des Außendrehmeißels liegt so ggf. sogar unterhalb der Drehmitte. Würde man aber den Wert für den Werkzeugwechselpunkt in X entsprechend vergrößern, droht wieder eine Arbeitsraum-Verletzung in X beim Abfahren des Außendrehmeißels.

Bild 2: Vorgängerwerkzeug Innendrehmeißel, gefolgt von einem Außendrehmeißel. Der Startpunkt des Außendrehmeißels liegt so ggf. sogar unterhalb der Drehmitte. Würde man aber den Wert für den Werkzeugwechselpunkt in X entsprechend vergrößern, droht wieder eine Arbeitsraum-Verletzung in X beim Abfahren des Außendrehmeißels.

Als Lösung für dieses Problem besteht die Möglichkeit, den Werkzeugwechselpunkt statt mit der Schneidenspitze mit dem Werkzeugträgerbezugspunkt anzufahren.

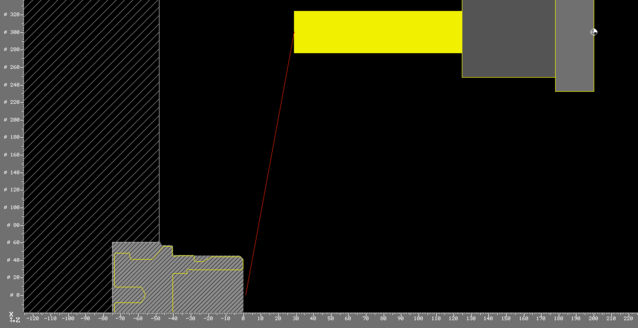

Bild 1: Vorgängerwerkzeug Außendrehmeißel (halbtransparent dargestellt), gefolgt von einem Vollbohrer. Der Vollbohrer fährt nach der Bearbeitung sehr weit in Z und stößt dabei womöglich an die Grenze des Arbeitsraums.

Bild 3: Die Position des Werkzeugwechsels richtet sich dann allein nach dem Werkzeug-trägerbezugspunkt. Beim Bohrer sind Start- und Endpunkt der Bearbeitung identisch, damit auch Anfahr- und Wegfahrweg der Schneide.

Bild 3: Die Position des Werkzeugwechsels richtet sich dann allein nach dem Werkzeug-trägerbezugspunkt. Beim Bohrer sind Start- und Endpunkt der Bearbeitung identisch, damit auch Anfahr- und Wegfahrweg der Schneide.

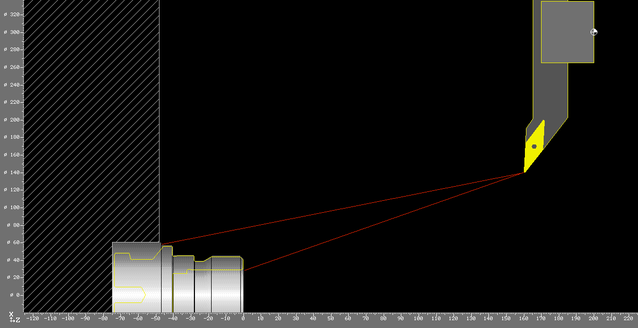

Bild 4: Vgl. Bild 3 oben. Der Werkzeugträgerbezugspunkt hat die identische Position, der Positionswert der Schneide ist dabei natürlich in X deutlich kleiner und in Z größer als beim Bohrer.

Bild 4: Vgl. Bild 3 oben. Der Werkzeugträgerbezugspunkt hat die identische Position, der Positionswert der Schneide ist dabei natürlich in X deutlich kleiner und in Z größer als beim Bohrer.

Die minimalen Werte für den Werkzeugwechselpunkt sind vorgegeben durch das längste Werkzeug (Bohrerlänge) bzw. durch das Werkzeug mit der größten radialen Ausdehnung plus Werkstückradius, jeweils zzgl. Sicherheitsabstand natürlich.

Für das Beispiel oben wurden die Koordinaten X300/Z200 gewählt. Der Vergleich mit den Bildern 1 und 2 zeigt, dass man mit deutlich weniger Platz auskommt.

Nachteil dieser Lösung: Da die Fahrt zum Werkzeugwechselpunkt „ganz normal“ als G0-Satz für die Schneide ausgegeben wird, stehen nachher „krumme“ Zielkoordinaten im Programm, die sich aus dem Werkzeugwechselpunkt und den Einstellmaßen des jeweiligen Werkzeugs ergeben.

So wird’s gemacht:

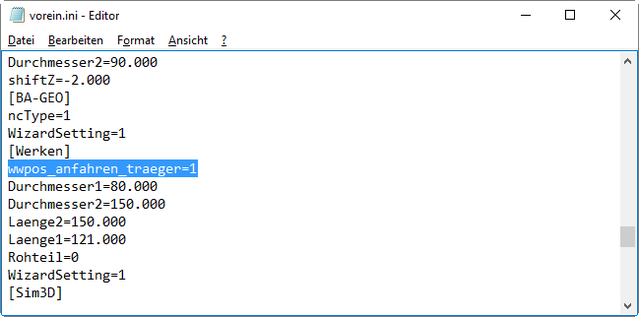

- Öffnen Sie die Datei vorein.ini im Verzeichnis %appdata%/KELLER/KELLERplusDD/DATASD mit einem beliebigen Texteditor (z.B. Notepad).

- Schreiben Sie in der Sektion [Werken] die nachfolgende Zeile* und speichern Sie die Datei dann wieder. wwpos_anfahren_traeger=1

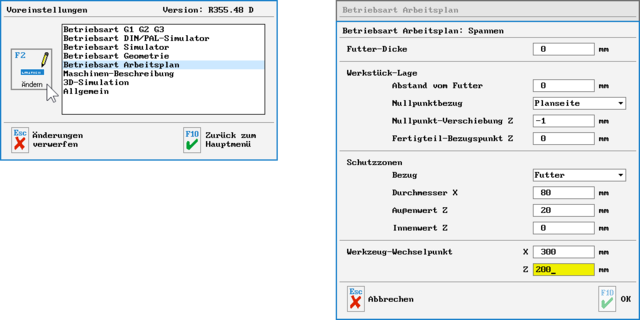

- Starten Sie die Software und passen Sie die X/Z-Werte für den Werkzeugwechselpunkt in den Voreinstellungen an. F8 Einrichten > F4 System-Konfiguration > F1 Voreinstellungen > "Betriebsart Arbeitsplan" markieren > F2 Ändern > F3 Spannen > Werkzeug-Wechselpunkt X300 Z200 (zum Beispiel) > 3 x F10 zur Übernahme der Änderungen

* Achtung: Beachten Sie, dass diese Einstellung fest für alle künftig mit dieser Einstellung angelegten Arbeitspläne gilt und umgekehrt NICHT gilt für alle zuvor angelegten Arbeitspläne.